دستورالعمل آزمایشگاه خواص مكانيكي

کارشناس مسئول آزمایشگاه: آقاي مهندس آرش علي زاده

مقدمه:

هرماده ازیک سری خصوصیات فیزیکی،مکانیکی،حرارتی،الکتریکی وشیمیایی برخورداراست.جهت شناخت بهتر پلیمرها نیازمندانجام آزمون های خواص فیزیکی ومکانیکی روی پلیمرها هستیم دلایل انجام این آزمون هاعبارتنداز:

- جهت مقایسه موادباهم

- انتخاب موادجهت یک کاربردخاص

-توسعه یک محصول

-کنترل کیفیت(اطمینان از یکنواختی تولید)

-تهیه اطلاعات وداده جهت طراحی

- جهت دستیابی به معیاری برای پیشگویی خواص در شرایط کاربرد

- نقطه شروع دست یابی به معادلات حاکم بر رفتار مواد

باید توجه کرد که آزمایش جایگزین فکر کردن نیست.

چهار نکته بسیار حایز اهمیت :

1- نحوه تهیه نمونه مورد آزمایش

2- آماده سازی ( Conditioning)

3- شرایط انجام آزمایش

4- نحوه ارایه نتایج

در اين آزمايشگاه آزمونهاي مربوط به تعيين خواص مكانيكي بر روي نمونه هاي پليمري قابل انجام است، كه شامل آزمون كششي بر روي نمونه هاي ترموپلاستيكي و فيلمهاي پليمري، آزمون خمشي بر روي نمونه هاي ترموپلاستيك سخت و شكننده (مدول بالا-High Modulus)، آزمون ضربه (آيزود-IZOD) و آزمون فشاري مي باشد.

تجهيزات موجود در آزمايشگاه شامل موارد ذيل است:

1- دستگاه یونیورسال MTS مدل 10/M تا 10 KN سال نصب 2000

2- دستگاه یونیورسال Instron مدل 6025 تا 100 KNسال نصب 1995

3- دستگاه ضربه Zwick مدل D7900 از 0.5 تا 4 J سال نصب 1997

4- دستگاه Santam مدل STM-50 تا500KN سال نصب 1392

5- دستگاه پرس پنوماتیک GOTECH

6- دستگاه ناچ زن CEASTسال نصب 1998

استانداردهاي رايج در اين آزمايشگاه شامل موارد ذيل مي باشد:

ASTM D638: Standard Test Method for Tensile Properties of Plastics

ASTM D790: Standard Test Method for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials

ASTM D256: Standard Test Method for Determining the IzodPendulum Impact Resistance of Plastics

ISO 527-2: Determination of Tensile Properties

Part 2: Test Conditions for moulding and extrusion Plastics

ISO 37: Rubber, Vulcanized or Thermoplastic Determination of Tensile Stree-Strain Properties

ASTM D412:Standard Test Method for Vulcanized Rubber and Thermoplastic Elastomers Tension

تعاريف اوليه

تنش: نيرو بر واحد سطح (دركشش، فشار و برش. در حالت خمش متفاوت است كه بعدا گفته ميشود)

كرنش: نسبت ميزان ازدياد طول به طول اوليه را گويند. به عبارتي تغيير شكل بدون بعد را كرنش (strain) گويند و برحسب mm/mm يا in/in و يا % بيان ميشود.

كرنش e = (L-L0)/L0

L0 = طول اوليه نمونه

L = طول نهايي نمونه

مدول (Modulus): شيب منحني تنش -كرنش درناحيه اوليه خطي را گويند.

مدول يك ماده ميزان مقاومت يك ماده را در برابر تغيير شكل نشان مي دهد.

آزمون تعیین استحکام کشش نمونه های پلیمری دمبلی شکل ASTM D638

شرایط محیطی انجام آزمون:

برای نمونه های با ضخامت کمتر از 7 میلی متر، نمونه بایستی به مدت حداقل 40 ساعت در شرایط دمایی 2±23 درجه سانتیگراد و رطوبت % 10±50 قرار گیرد.

برای نمونه های با ضخامت 7 میلیمتر، نمونه بایستی به مدت حداقل 88 ساعت در شرایط دمایی 2±23 درجه سانتیگراد و رطوبت % 10±50 قرار گیرد.

روش نمونه سازی:

بر حسب ضخامت نمونه ها، می توان از یکی از 5 شکل دمبل شرح داده شده در زیر استفاده کرد.

نمونه سازی می تواند بصورت تزریق در قالب توسط دستگاه تزریق و در کارگاه پلاستیک انجام شود. همچنین می توان نمونه های مورد نیاز برای انجام آزمون را توسط پانچ از شیت های پرس شده تهیه کرد.(شکل1)

پلاستیکهای سخت و نیمه سخت:

دمبل نوعl برای شیتهای با ضخامت 7 میلی متر و کمتر استفاده می شود.

دمبل نوع ll، زمانی استفاده می شود که نمونه های نوعl در جریان آزمون کشش در قسمت نواری شکل خود پاره نشوند.

دمبل نوع lll برای شیتهای با ضخامت بالاتر از 7 میلی متر و کمتر از 14 میلی متر استفاده می شود.

پلاستیکهای غیر سخت:

دمبل نوع lV برای نمونه های با ضخامت 4 میلی متر یا کمتر استفاده می شود.

دمبل نوع III برای نمونه های با ضخامت بالاتر از 7 میلی متر و کمتر از 14 میلی متر استفاده می شود.

دمبل نوع l نیز برای کامپوزیتهای تقویت شده استفاده می شود.

روش کار:

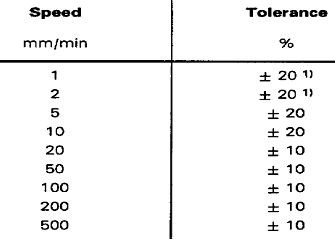

وقتی سرعت آزمون مشخص نباشد، پائین ترین سرعت طبق جدول زیر استفاده می شود تا نمونه در بازه زمانی 0.5 تا 5 دقیقه پاره یا شکسته شود. در صورتی که این اتفاق نیفتاد، سرعت بالاتر در جدول مورد استفاده قرار می گیرد.

سرعت حرکت فک ها از جدول1 محاسبه می شود:

گزارش آزمون:

تمامی گزارش های نتایج آزمون بر اساس فرم گزارش آزمون LQF 41 به مشتریان ارائه می شود.

روش تهیه نمونه

نوع آزمون نمونه و ابعاد آن

شرایط آماده سازی آزمون

شرایط محیطی محل آزمون(دما و رطوبت)

تعداد موارد آزمون

سرعت آزمون

نوع اکستنسومتر مورد استفاده (در صورت استفاده)

تنش کشش در نطقه تسلیم یا پارگی

مدول الاستیک

تاریخ انجام آزمون

روش آزمایش و تاریخ ویرایش آن

نكات قابل توجه:

1- انتخاب نمونه مناسب

2- انتخاب فك مناسب جهت دستگاه

3- انتخاب Load Cell مناسب

4- انتخاب سرعت آزمايش

5- استفاده از وسيله مناسب جهت اندازه گيري ازدياد طول (extensometer)

6- نحوه ارايه نتايج

نواحي مختلف يك نمونه آزمون كشش (نمونه دمبلي)

1- ناحيه اعمال نيرو (Loading Region)

2- ناحيه انتقال (Transition region):

ناحيه اي كه سبب انتقال آرام نيرو بدون تمركز تنش از قسمت اعمال نيرو به قسمت طول مشخصه ميگردد.

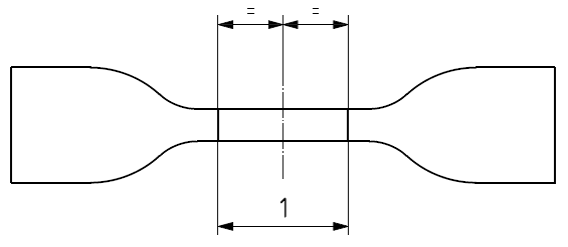

3- ناحيه طول مشخصه (Gage Region)

فاصله اي كه سطح مقطع يكنواخت و ثابت دارد و كرنش آن هم يكنواخت است. اين ناحيه معمولا 25 يا 50 ميليمتر است. ميزان كرنش نمونه با اندازه گيري ميزان ازدياد طول اين قسمت تعيين ميگردد.

1- انتخاب Load Cell مناسب

Load Cell وسيله است كه نيرو را را درهرلظه آزمايش اندازه گيري مينمايد و با توجه به حداكثر نيروي لازم جهت شكست نمونه بايد انتخاب شود.

- انواع رايج:

3-انتخاب فك مناسب جهت دستگاه

نمونه فكهاي آزمون كشش

هنگام قرار دادن نمونه در فكها بايد دقت كرد كه عمود بودن آن دقيقا رعايت گردد در غير اينصورت اعمال نيرو روي نمونه بصورت تك محوره (uniaxial) نخواهد بود.

4- انتخاب سرعت آزمايش

سرعت آزمايش بر اساس استاندارد، بسته به ميزان ازدياد طول نمونه انتخاب ميگردد.

هرچه نمونه منعطف تر باشد و ميزان ازدياد طول بيشتري از خود نشان دهد از سرعت بيشتري استفاده ميشود.

جهت لاستيكها معمولا سرعتmm/min 500 درنظر گرفته ميشود و جهت عمده پلاستيكهاي سخت و كامپوزيتها mm/min 5 لحاظ ميشود.

معيار انتخاب سرعت: زمان انجام آزمايش از 0.5 تا 5 دقيقه

5- ازدياد طول سنج (Extensometer)

كرنش سنج:

Strain Gauge: وسيله ديگري جهت اندازه گيري ميزان ازدياد طول هاي كوچك است كه روي نمونه در جهت مورد نظر چسبانده ميشود.

تعاريف مختلف كرنش:

كرنش كميتي بدون بعد است و واحد آن mm/mm يا in/in است و معمولا برحسب درصد بيان ميشود.

6- ارايه نتايج

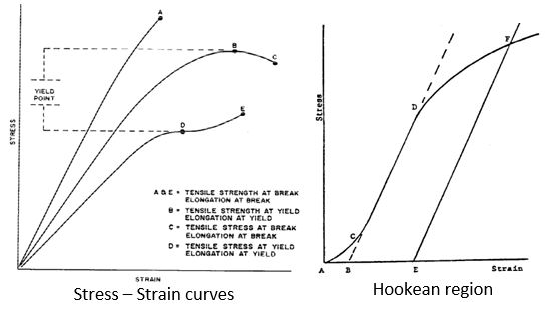

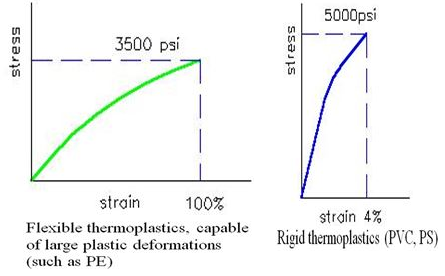

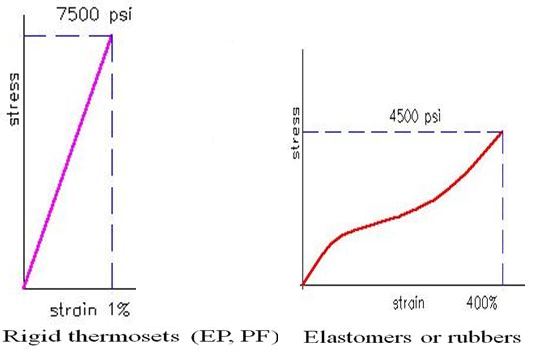

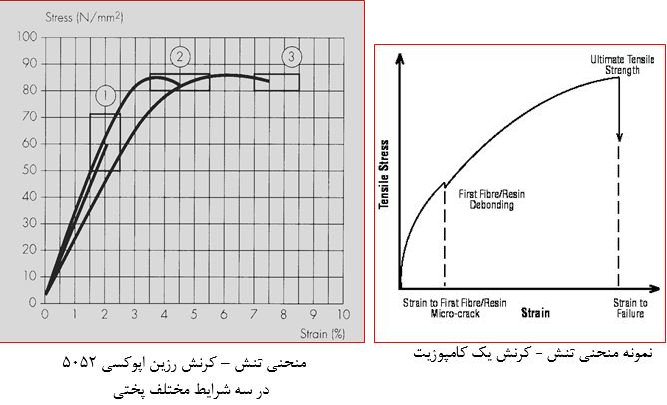

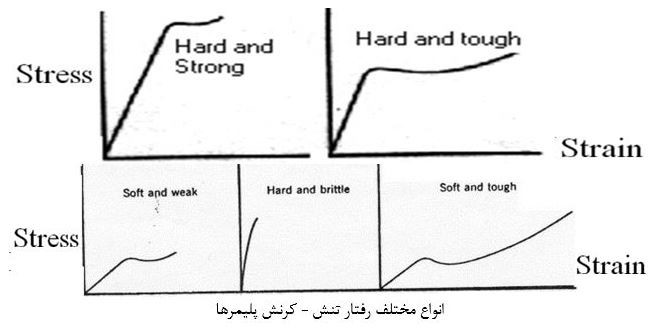

نتيجه نهايي يك آزمون كشش يك منحني تنش - كرنش است كه از آن ميتوان نتايج زير را استخراج كرد.

- استحكام كششي برحسب N/mm2 = MPa يا Kg/cm2

1MPa = 10Kg/cm2

- مدول كششي يا الا ستيك بر حسب MPa يا GPa

- ميزان ازدياد طول تا پارگي بر حسب %

- ميزان انرژي لازم براي شكست

در لاستيكها ميزان تنش در 100%، 200% و 300% ازدياد طول گزارش ميشود.

ضروري است كه متوسط حداقل سه تاپنج نمونه همراه با انحراف معيار در هر مورد گزارش شود.

مثال:

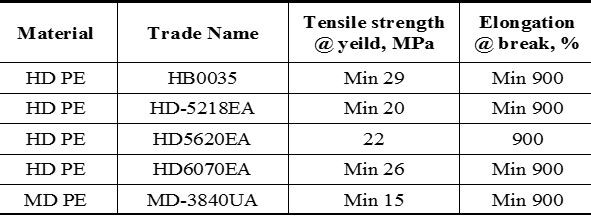

خواص كششي بعضي از پلي اتيلنهاي پتروشيمي

خواص چند نوع پلاستيك گرمانرم (بدون پركننده)

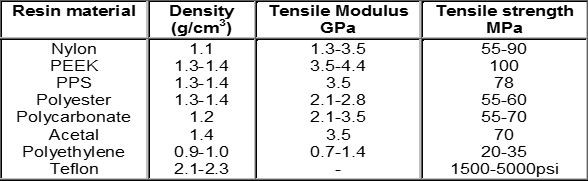

خواص چند نوع پلاستيك گرماسخت (بدون پركننده)

باتوجه به كوتاه مدت بودن زمان آزمايش كشش و باتوجه به وابسته بودن خواص مواد پليمري به زمان، نتايج اين آزمون جهت جهت طراحي چندان مفيد نيست. اين نتايج فقط براي سنجش اوليه و بررسي كيفي حايز اهميت است.

آزمون تعیین استحکام خمشی نمونه های پلیمری (سخت و شکننده)

ASTMD790

برای نمونه های با ضخامت کمتر از 7 میلی متر، نمونه بایستی به مدت حداقل 40 ساعت در شرایط دمایی 2±23 درجه سانتیگراد و رطوبت % 10±50 قرار گیرد.

برای نمونه های با ضخامت 7 میلیمتر، نمونه بایستی به مدت حداقل 88 ساعت در شرایط دمایی 2±23 درجه سانتیگراد و رطوبت % 10±50 قرار گیرد.

روش نمونه سازی:

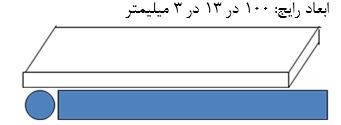

نمونه مورد نیاز در این آزمون باید طبق استاندارد در کارگاه پلاستیک و کامپوزیت تهیه گردد. اجسام با ضخامت 6/1 میلی متر یا بیشتر برای نمونه های تخت، عمق نمونه باید به عنوان ضخامت نمونه مدنظر قرار گیرد. برای همه نمونه ها فاصله دو تکیه گاه باید 16 برابر ضخامت نمونه باشد. طول کل نمونه باید حداقل از هر طرف به میزان 10% از فاصله SPAN بیشتر باشد.

نمونه های با ضخامت کمتر از 6/1 میلی متر باید دارای طول 8/50 میلی متر، پهنای 7/12 میلی متر و فاصله دو تکیه گاه برابر با 4/25 میلی متر باشد.

روش کار:

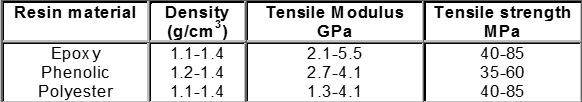

سرعت حرکت فک ها از رابطه زیر محاسبه می شود:

R = سرعت حرکت فک ها

Z = سرعت strain که 0.01 میلی متر در دقیقه می باشد( متدA) وبرای

متد B،Z=0.1 درنظر گرفته می شود.

L = فاصله دو تکیه گاه بر حسب میلی متر

d = ضخامت نمونه

گزارش آزمون:

تمامی گزارش های نتایج آزمون بر اساس فرم گزارش آزمون LQF 41 به مشتریان ارائه می شود.

نوع نمونه و شرح آن

تاریخ انجام آزمون

سرعت آزمون

دما و رطوبت محل انجام آزمون

روش آزمون A یا B

ضخامت یا پهنای نمونه

فاصله تکیه گاههای مورد استفاده در آزمون

کرنش خمشی

نیروی خمشی

استحکام خمشی در نقطه شکست

تنش در 5% کرنش

خواص خمشي پليمرها نه فقط براي سازندگان قطعات بلكه براي طراحان نيز حايز اهميت است.

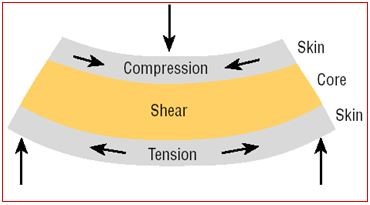

استحكام خمشي عبارت است از توانايي ماده در برابر نيروهاي خمشي كه عمود بر محور طولي نمونه اعمال ميگردند.

تنشهاي ايجاد شده در نمونه مخلوطي از تنشهاي فشاري و كششي است. درنمونه هاي ضخيم نيروهاي برشي نيز بوجود مي آيد.

خواص خمشي براساس تنشها و كرنشهايي كه در سطح بيروني نمونه بوجود مي آيد تعيين ميگردد.

بسياري از پليمرها تحت بارهاي خمشي حتي در ميزان خمشها يا تاشدگيهاي زياد يا deflection نمي شكنند. در اينحالت در ميزان كرنش 5% در سطح خارجي خواص خمشي محاسبه ميگردد.

مزاياي آزمون خمش نسبت به كشش:

- در بيشتر كاربردها بارهاي خمشي روي قطعات اعمال ميشود.

- تهيه ساده تر نمونه (بدون كرنشهاي باقيمانده در آن و تاثير كمتر لبه)

- تغيير شكل زياد در ميزان كرنش كم (اندازه گيري راحت تر كرنش)

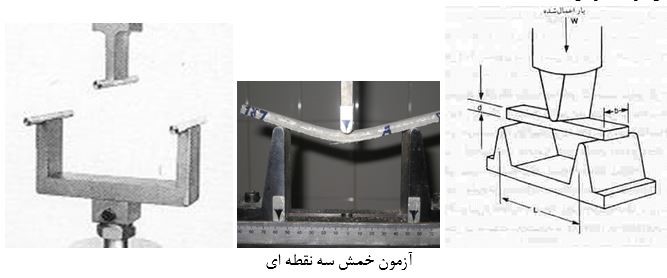

روش انجام آزمون

1- روش سه نقطه اي

2- روش چهار نقطه اي

روش سه نقطه اي جهت كنترل كيفي و تعيين مشخصات مواد مفيد استت.

روش چهار نقطه اي براي موادي كه در روش قبل نمي شكنند و ميزان خمشي زيادي دارند مناسب تر است.

دستگاه: از همان دستگاههاي آزمون كشش ميتوان استفاده كرد فقط بايد از فكهاي خمش استفاده نمود.

نمونه مورد آزمايش: مكعب مستطيل يا يك ميله توپر يا توخالي با ابعاد مختلف بسته به ضخامت قطعه مطابق استاندارد ASTM D790

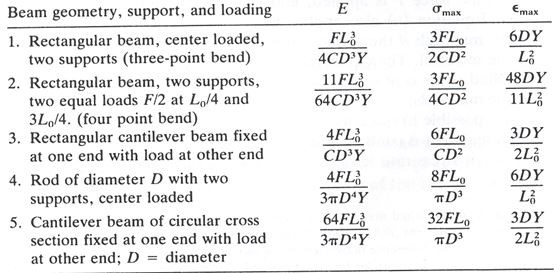

ارايه نتايج

جهت نمونه مكعب مستطيل:

sf = 3FL/2bt2

e = 6tY/L2

E = FL3/4bt3Y

Y = Central deflection

F = نيرو

L= فاصله دو تكيه گاه

b = پهناي نمونه، t = ضخامت نمونه

استحكام خمشي، مدول خمشي و ميزان خمش (deflection) در اين آزمايش گزارش مي گردد.

ديگر روابط مربوط به خمش

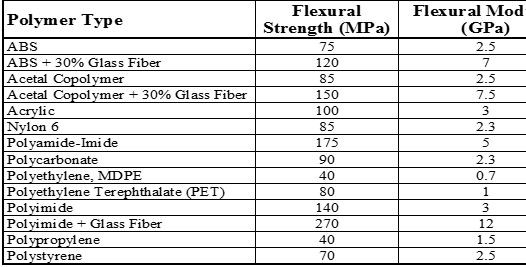

خواص خمشي چند نوع پلاستيك گرمانرم

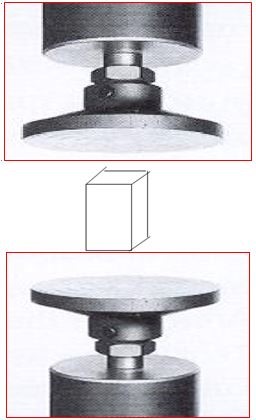

آزمونفشاري

روش آزمايش

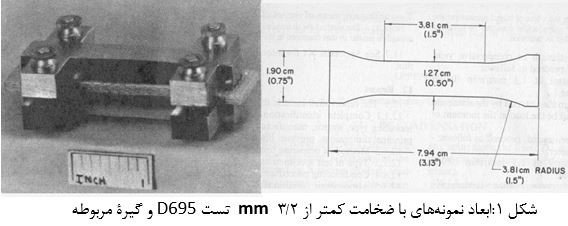

نمونه آزمون فشاري (براي ضخامت كمتر از 2/3 ميليمتر)

استفاده از Anti-Buckling فيكسچر جهت اين نمونه (نازك و تخت) ضروري است.

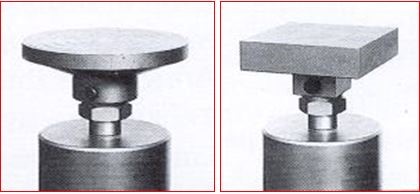

فكهاي آزمون فشاري

ارايه نتايج

استحكام فشاري، مدول فشاري و كرنش در اين آزمايش گزارش مي گردد.

نكات قابل توجه:

- معمولا مدول كششي با مدول فشاري پليمرها برابر است.

- پليمرها كمتر در كاربردهايي مورد استفاده قرار ميگيرند كه تحت بارهاي فشاري قرار دارند. لذا خواص فشاري كمتر مورد بررسي قرار گرفته است.

- نتايج اين آزمايش عمدتا در تحقيق و توسعه، كنترل كيفيت رد يا پذيرش مواد و در مقاصد خاص مورد استفاده قرار ميگيرد.

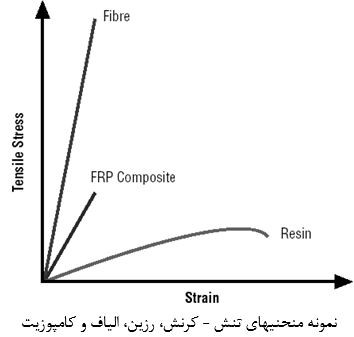

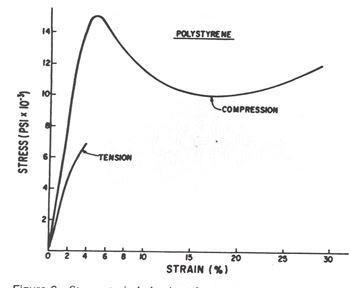

مقايسه منحنيهاي تنش – كرنش كششي و فشاري پلي استايرن

1-تست فشار در جهت طول الياف:

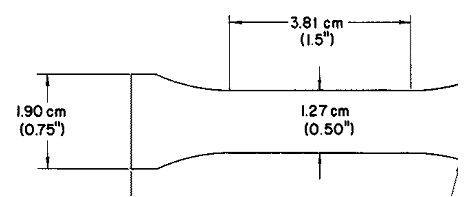

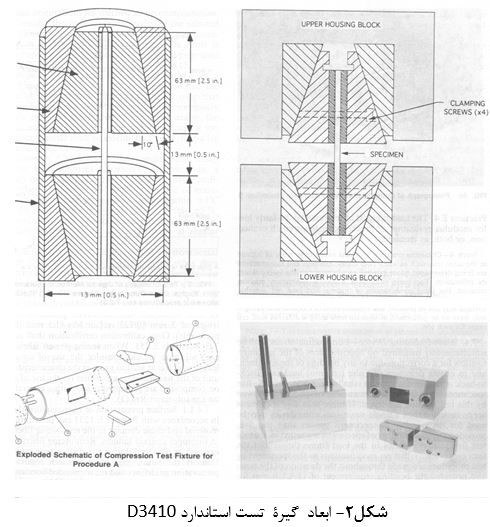

در ضخامتهاي كم، شكست در اثر نيروي فشاري، در واقع شكست خمشي است. بنابراين بايد امكان خمش از قطعه گرفته شود تا استحكام فشاري واقعي بدست آيد. استانداردهاي مختلفي براي اين تست وجود دارد. در ASTM دو استاندارد D695 و D3410 مربوط به اين تست ميشوند. در شكل 4 ابعاد نمونههاي تست D695 (ضخامت كمتر از 2/3 ميليمتر) و گيرة مربوطه و در شكل 5 گيرة تست D 3410 نشان داده شده است.

با همة دقتي كه در تدوين اين استانداردها لحاظ شده است، اما خطاي آنها زياد است. به همين جهت تست مناسب ديگري با نام IITRI تنظيم شده است. ابعاد و گيرة اين تست در شكل 3 نشان داده شده است.

شكل 3-ابعاد نمونه و شكل گيرة تست IITR

در جدول زير تستهاي فوق با هم مقايسه شدهاند.

جدول 1-مقايسة استانداردهاي تست فشار

2-تست فشار در جهت عرضي :

اين آزمون مشكلات تست در جهت طولي را ندارد چون خمش اساساً كمتر اتفاق مي افتد . تقويت دو انتها در اينجا نيز مفيد است. اين تست نيز طبق استاندارد قبلي انجام مي شود .

منحنيهاي تنش - كرنش و عوامل موثر بر آنها

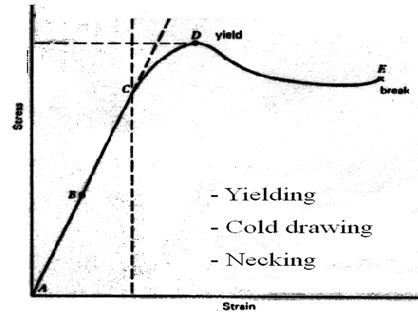

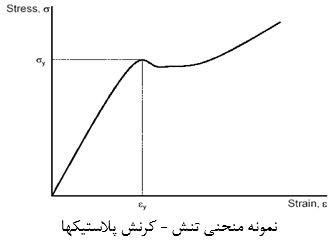

نمونه منحني تنش - كرنش پلاستيكها حاصل از يك آزمون كشش(منحني تنش - كرنش حاصل از آزمونهاي خمشي، فشاري و برشي نيز مشابه است)

ميزان كرنش تسليم پليمرها حدود 10% - 5 است. اين مقدار براي فلزات 0.1% است.

حد تسليم در يك ماده تنشي در نظر گرفته ميشود كه پس از آن تغيير شكل غير قابل بازگشت در ماده اتفاق مي افتد.

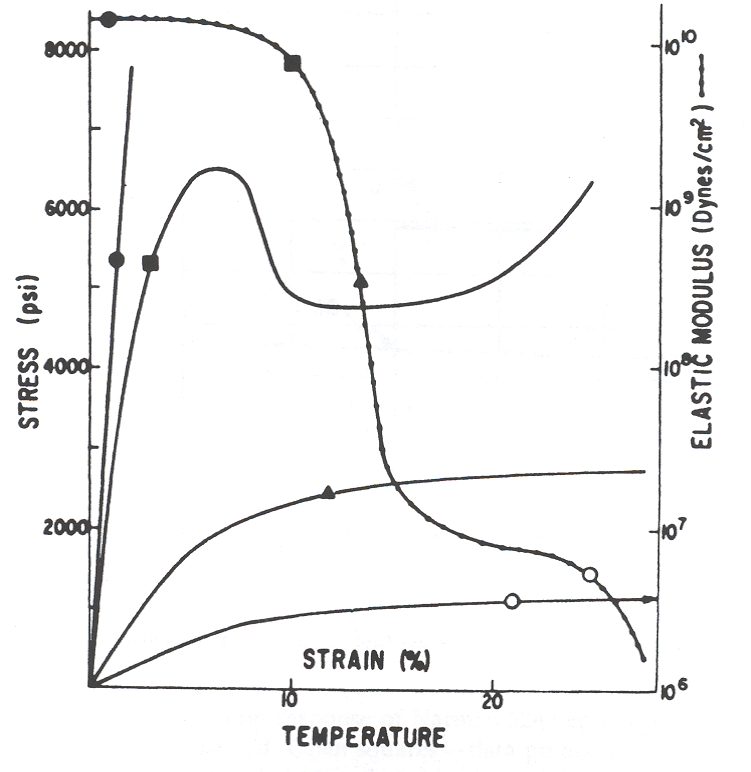

عوامل موثر بر رفتار تنش - كرنش پليمرها

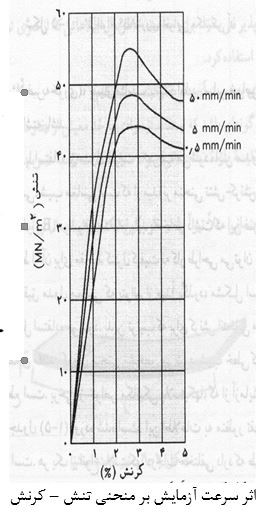

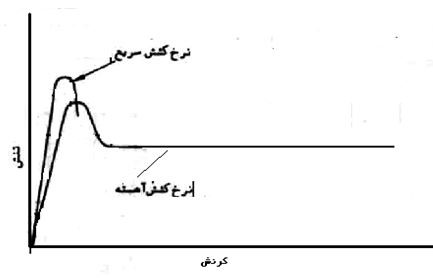

1- سرعت آزمايش

2- دماي محيط آزمايش

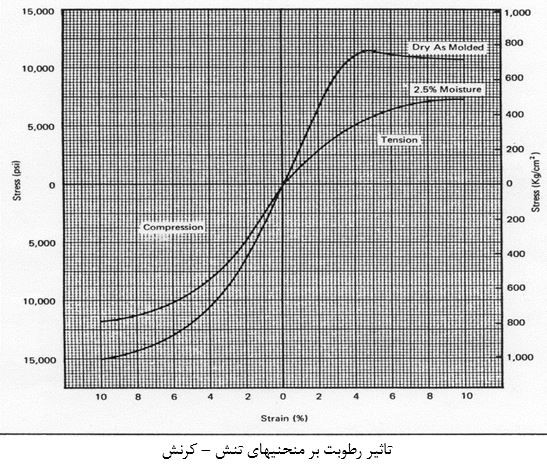

3- رطوبت

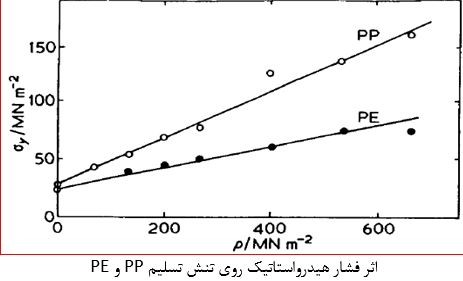

4- فشار هيدرو استاتيك

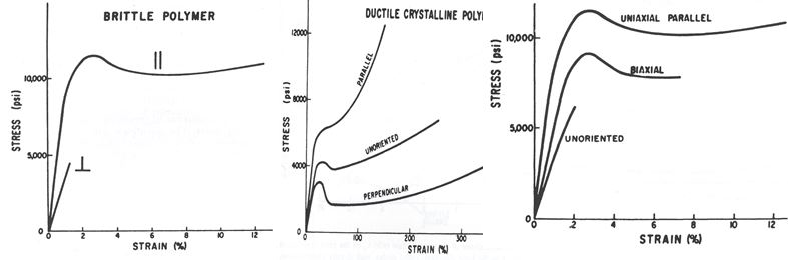

5- آرايش ملكولي

6- طرز تهيه نمونه و ابعاد آن

با افزايش سرعت آزمايش معمولا استحكام و مدول افزايش ولي ميزان كرنش كاهش مي يابد.

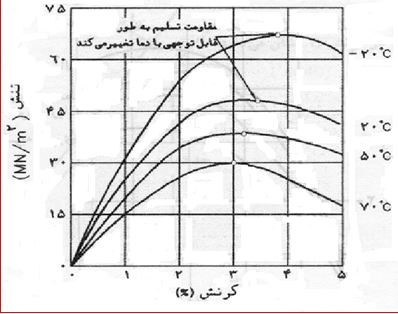

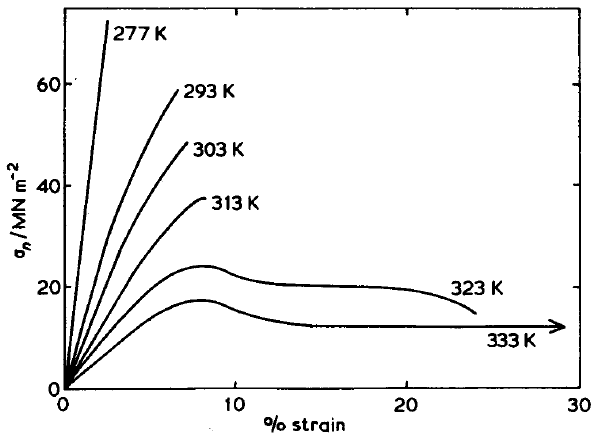

اثر دما بر رفتار تنش – كرنش

معمولا افزايش دما سبب كاهش مدول و استحكام و افزايش ميزان ازدياد طول تا پارگي ميشود.

اثر دما

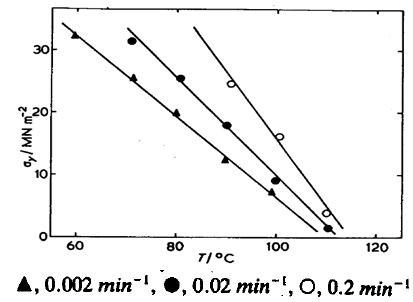

اثر دما روي تنش تسليم PMMA

اثر دما و سرعت آزمايش بر تنش تسليم PMMA

(اثر افزايش دما مشابه اثر كاهش سرعت آزمايش است)

اثر آرايش ملكولي

بطور خلاصه

* با افزايش سرعت آزمايش معمولا استحكام و مدول افزايش ولي ميزان كرنش كاهش مي يابد.

* معمولا افزايش دما سبب كاهش مدول و استحكام و افزايش ميزان ازدياد طول تا پارگي ميشود.

* اثر افزايش دما مشابه اثر كاهش سرعت آزمايش است.

* معمولا رطوبت باعث كاهش مدول و استحكام و افزايش ازدياد طول ميگردد.

* افزايش فشار هيدرو استاتيك معمولا سبب افزايش استحكام ميشود.

آزمون تعیین استحکام کششی لاستیکهای دمبلی شکل

ASTM D412

شرایط محیطی انجام آزمون:

شرایط دمایی برای این آزمون 2±23 درجه سانتیگراد و رطوبت % 10±50 می باشد.

نمونه باید به مدت حداقل 3 ساعت در این دما و رطوبت قرار گیرد. در صورتیکه رطوبت بر روی نمونه تاثیرگذار باشد، نمونه باید حداقل به مدت 24 ساعت در رطوبت % 10±50 قرار گیرد.

روش نمونه سازی:

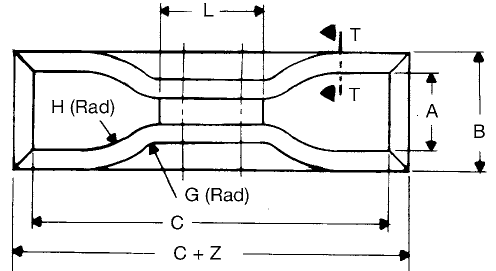

قالب نمونه باید مطابق شکل 1و ابعاد آن مطابق جدول1 باشد:

شکل 1: شکل نمونه طبق استاندارد

جدول 1: ابعاد آن طبق استاندارد

روش کار:

سرعت حرکت گیره ها باید 500±50 mm/min باشد.

نمونه های دمبلی شکل لاستیک

گزارش آزمون:

تمامی گزارش های نتایج آزمون بر اساس فرم گزارش آزمون LQF 41 به مشتریان ارائه می شود.

سایر موارد اعلامی در گزارش به شرح زیر است:

نوع و شرح نمونه و Die استفاده شده برای تهیه نمونه

تاریخ انجام آزمون

سرعت جابجایی

دما و رطوبت محل آزمون

آزمون تعیین مقاومت ضربه (روش IZOD) ASTM D256

شرایط محیطی انجام آزمون:

شرایط دمایی برای این آزمون 2±23 درجه سانتیگراد و رطوبت % 10±50 می باشد.

نمونه باید به مدت حداقل 40 ساعت در این دما و رطوبت قرار گیرد و بعد از این مدت در شرایط محیطی فوق، آزمون بر روی آن انجام شود. مگر اینکه طبق درخواست مشتری زمان کمتری جهت تهویه نمونه کافی باشد.

روش نمونه سازی:

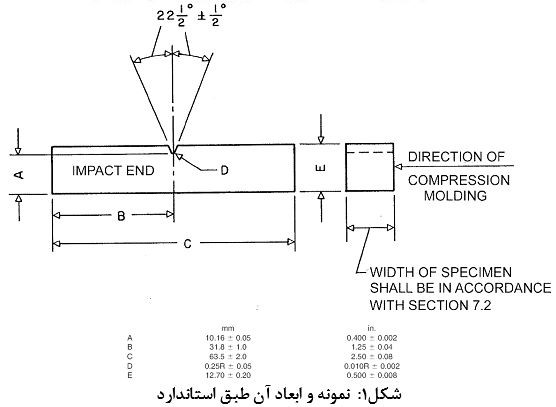

نمونه مورد نیاز در این آزمون باید طبق استاندارد در کارگاه پلاستیک و کامپوزیت تهیه گردد. ابعاد نمونه باید به شرح زیر باشد:

1) نمونه های قالب گیری شده بایستی بین 3 تا 12.7میلی متر پهنا داشته باشد. همه نمونه هایی که پهنای کمتر از 12.7 دارند، بایستی فاق دار باشند. حداکثر مراقبت بایستی بر روی نمونه هایی که پهنای کمتر از 6.35 میلی متر دارند، اعمال شود تا این نمونه ها دچار چرخش و تاخوردگی نشود.

2) برای شیت ها، نمونه ها بایستی برش داده شوند. برش می تواند، به سفارش مشتری در جهت طولی یا عرضی باشد. ضخامت شیت مورد استفاده در برش نیز می تواند بین 3 تا 12.7 میلی متر باشد.

3) نمونه ها باید عاری از هر گونه پیچش باشد. بایستی دارای سطح صاف ئ یکنواخت باشد. همچنین بایستی عاری از هر گونه خراشیدگی، حفره و منفذ باشد.

4) کلیه نمونه ها باید بعد از قالبگیری فاق دار شود.

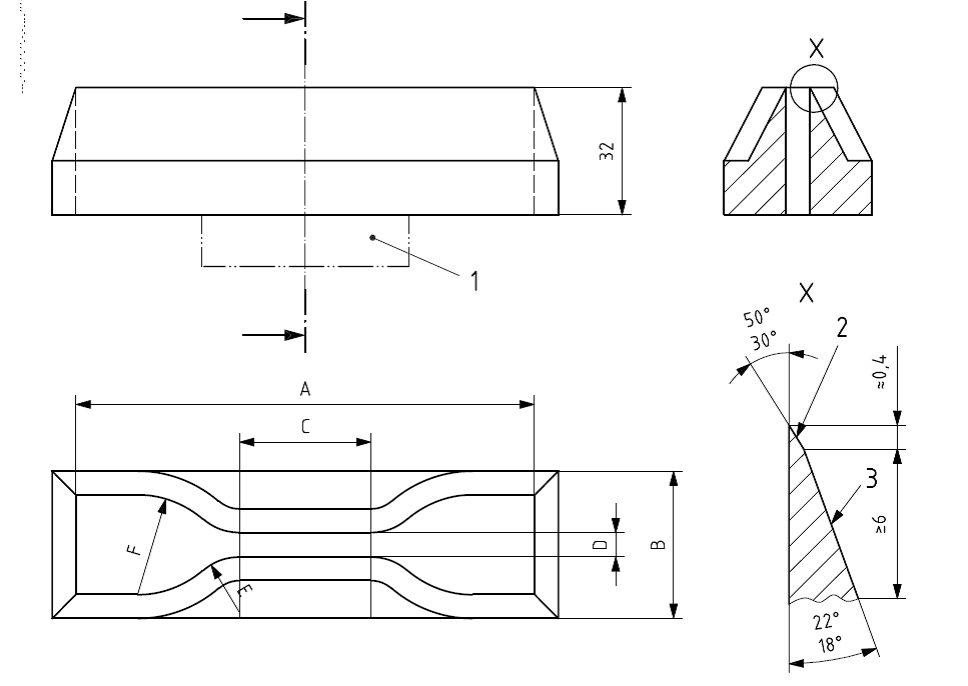

5) تصویر نمونه استاندارد و فاق در شکل 1 ارائه شده است.

فاق دار نمودن نمونه:

فاق دار نمودن نمونه ها بایستی توسط یک ماشین مخصوص ایجاد فاق انجام شود. یک تیغه تک دندانه ای برای فاق دار نمودن نمونه ها استفاده می شود. سرعت تغذیه نمونه و سرعت تیغه باید در تمام طول عملیات فاق زنی ثابت نگه داشته شود. همچنین باید تجهیزلت لازم برای خنک کردن نمونه فراهم باشد.

مشخصات و مختصات فاق:

شعاع انحنای فاق باید 5/0 ±25/0 باشد.

زاویه فاق نمونه باید 1±45 باشد.

عمق مواد پلاستیکی باقیمانده در زیر فاق نمونه بایستی 10.6 ±0.05میلی متر باشد.

روش کار:

1)حداقل 5 نمونه برای انجام آزمون مورد نیاز است. در مورد نمونه هایی که غیر ایزوتروپیک هستند، جهت نمونه سازی از هر دو جهت نمونه تهیه می شود.

2) انرژی شکست برای نمونه تخمین زده شده و مطابق با آن پاندول مناسب انتخاب می شود. در این راستا باید پاندولی انتخاب شود که تمام نمونه های یک گروه با آن شکسته شود و انريی شکست نیز از 85% انرژی پاندول بیشتر نباشد.

3) قبل از شروع آزمون، باید انطباق نمونه ها با ابعاد تعریف شده در استاندارد چک شود.

4)ضخامت و پهنا باید با دقت 0.025 میلی متر اندازه گیری و ثبت شود. پهنا باید در منطقه فاق اندازه گیری شود.(پهنای پشت فاق) برای اندازه گیری ضخامت و پهنا به کولیس یا میکرومتر نیاز است.

5)قبل از قرار دادن نمونه در گیره، یک بار پاندول رها می شود تا میزان مقاومت هوا اندازه گیری شود. این عدد ثبت میشود و از تمام نتایج کم خواهد شد.

6)نمونه باید در گیره در حالت عمود، در جای خود محکم شود. نمونه باید دقیقا در وسط سندان باشد.

7)پاندول با فشردن ضامن دستگاه رها می شود.

8)میزان مقاومت ثبت شده دستگاه بر حسب ژول خوانده شده و پس از کسر میزان مقاومت هوا، ثبت می شود.

9) مقدار انرژی شکست به ضخامت تقسیم می شود تا مقاومت ضربه بر حسب ژول بر متر به دست آید.

10) مقدار انرژی حاصل به کیلوژول تبدیل شده و بر حاصلضرب ضخامت در پهنای پشت ناچ تقسیم می شود.

11) متوسط مقاومت ضربه برای یک گروه نمونه محاسبه شده و به مشتری اعلام می شود.

گزارش آزمون:

تمامی گزارش های نتایج آزمون بر اساس فرم گزارش آزمون LQF 41 به مشتریان ارائه می شود.

سایر موارد اعلامی در گزارش به شرح زیر است:

تاریخ انجام آزمون

دما و رطوبت محل آزمون

روش آزمون

ضخامت و پهنای نمونه

مشخصات نمونه شامل کد نمونه

شرایط آماده سازی نمونه(برای نمونه های غیر ایزوتروپیک)

ظرفیت پاندول استفاده شده برای انجام آزمون بر حسب ژول

تعداد نمونه های مورد آزمون

نوع شکست

مقاومت ضربه

میانگین مقاومت ضربه و انحراف معیار برای کل نمونه های یک گروه

آزمون تعیین استحکام کششی نمونه های پلیمری دمبلی شکل ISO 527-2

شرایط محیطی انجام آزمون:

این آزمون باید در شرایط زیر انجام شود:

شرایط دمایی 2±23 درجه سانتیگراد و رطوبت % 5±50

روش نمونه سازی:

بررسی هایی که بر روی نمونه بایستی پیش از شروع آزمون انجام شود، به شرح زیر است:

کیفیت ظاهری نمونه

مطابقت ابعاد نمونه با استاندارد

تعداد نمونه باید مطابق استاندارد باشد. (حداقل 3 عدد و حداکثر 5 عدد)

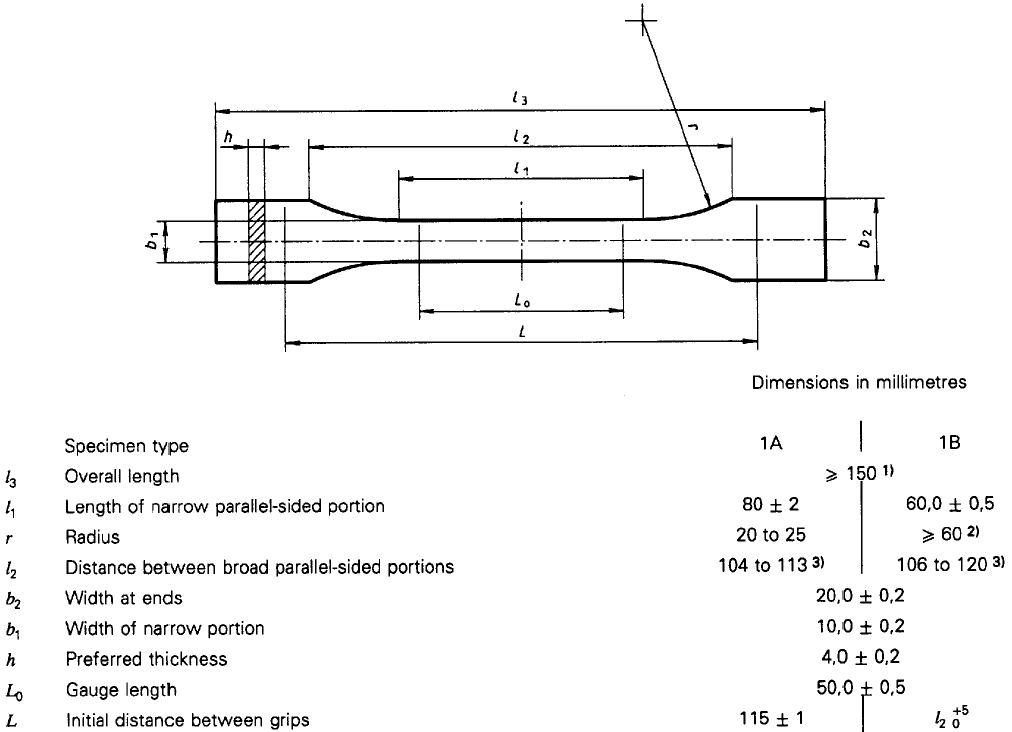

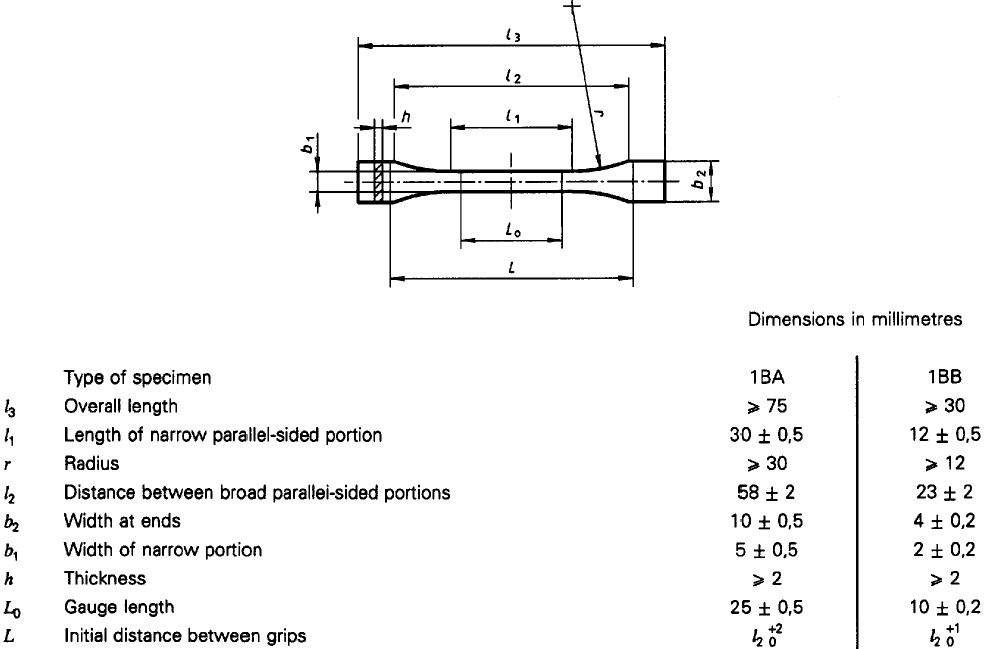

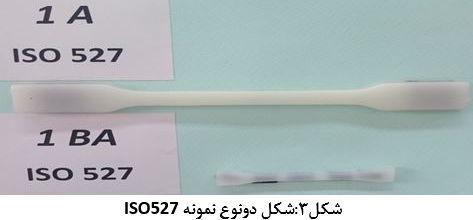

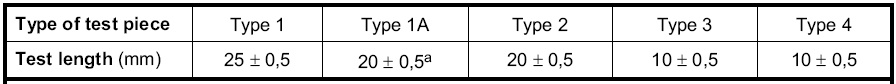

نمونه ها باید به صورت دمبل در دو نوع 1A و 1B همانگونه که در شکل 1و2 نشان داده شده است، تهیه و ساخته شود.

نوع 1A برای قالبگیری مستقیم و نوع 1B برای ماشینکاری مناسب است. ابعاد و ضخامت نمونه ها در زیر شکل ها تشریح شده است.

شکل1: شکل نمونه های1A و 1Bو ابعاد آنها طبق استاندارد

شکل2: شکل نمونه های1BB و 1BAو ابعاد آنها طبق استاندارد

شرایط نمونه های تحت آزمون:

تمامی سطوح نمونه های آزمون باید عاری از نقص، خراشیدگی یا دیگر عیوب قابل رویت باشد.

نمونه های تهیه شده از شیت که به صورت پرس تهیه می شود، باید از نواحی صاف یا نواحی با حداقل انحنا تهیه شوند.

برای پلاستیکهای مقاوم (تقویت شده) برای کاهش ضخامت، نمونه نباید ماشین کاری شوند.

نمونه ها باید عاری از هر گونه پیچ خوردگی بوده و موازی یکدیگر باشند. سطوح و لبه ها باید عاری از هر گونه خراش، حفره، فرورفتگی نقطه مانند و علامت باشند. کنترل این موارد بصورت ترکیب مشاهدات چشمی و استفاده از ابزار اندازه گیری دقیق نظیر کولیس و خط کش می باشد.

برای هر آزمون، باید 5 نمونه استفاده شود. در صورت تفاوت خواص در جهات مختلف ماده، باید برای هر جهت، 5 نمونه تهیه شود.

نمونه های دمبلی که از قسمت شانه ها پاره می شوند و یا انکه نقطه تسلیم آنها در پهنای شانه ها گسترش می یابد، بایستی از آزمون حذف شده و نمونه های دیگری مجددا مورد آزمون قرار گیرد.

برای نمونه هایی که به موازات فک سر می خورند یا اینکه پارگی در فاصله 10 میلی متر از فک حادث می شود، آزمون باید تکرار شود.

روش کار:

شرایط آزمون برای تمام نمونه ها یکسان می باشد.

ابعاد نمونه ها شامل پهنا و ضخامت باید در سه نقطه مرکز و دو انتهای محدوده مورد آزمون اندازه گیری و ثبت شود.

برای نمونه هایی که به روش قالبگیری تزریقی تهیه شده است، لازم نیست که ابعاد نمونه ها تک تک اندازه گیری شود.

سرعت آزمون می تواند به صورت توافق با مشتری تعیین گردد. در غیر اینصورت؛ از جدول 1 سرعتی انتخاب می شود که منجر به میزان افزایش طولی تا حد 1% از فاصله طول اولیه گردد.

جدول1: تعیین سرعت آزمون

گزارش آزمون:

تمامی گزارش های نتایج آزمون بر اساس فرم گزارش آزمون LQF 41 به مشتریان ارائه می شود.

روش تهیه نمونه

نوع آزمون نمونه و ابعاد آن

شرایط آماده سازی آزمون

شرایط محیطی محل آزمون(دما و رطوبت)

تعداد موارد آزمون

سرعت آزمون

نوع اکستنسومتر مورد استفاده (در صورت استفاده)

تنش کشش در نطقه تسلیم یا پارگی

مدول الاستیک

تاریخ انجام /ازمون

روش آزمایش و تاریخ ویرایش آن

آزمون تعیین استحکام کششی لاستیک ولکانیزه یا ترموپلاستیک ISO 37

شرایط محیطی انجام آزمون:

این آزمون باید در شرایط زیر انجام شود:

شرایط دمایی 2±23 درجه سانتیگراد و رطوبت % 5±50

روش نمونه سازی:

بررسی هایی که بر روی نمونه بایستی پیش از شروع آزمون انجام شود، به شرح زیر است:

کیفیت ظاهری نمونه

مطابقت ابعاد نمونه با استاندارد

تعداد نمونه باید مطابق استاندارد باشد. (حداقل 3 عدد و حداکثر 5 عدد)

شکل استاندارد نمونه به صورت شماتیک در شکل 1 و ابعاد آن به تفکیک در جدول 1 ارائه شده است:

شکل 1: شکل نمونه طبق استاندارد

جدول 1: طول ناحیه مورد آزمون بر حسب نوع دمبل

شکل استاندارد قالب مورد نیاز برای تهیه و پانچ دمبلها نیز در شکل2 و ابعاد آن نیز در جدول2 ارائه شده است.

جدول 2: ابعاد قالبهای نمونه های دمبلی شکل

شکل2: قالب نمونه های دمبلی شکل

شرایط نمونه ها تحت آزمون:

زمان بین ولکانیزاسیون و آزمون باید 16 ساعت باشد.

اگر نمونه ها برای انجام آزمون، نیاز به پرداخت کاری داشتند؛ فاصله زمانی بین پرداخت کاری و انجام آزمون نباید کمتر از 16 ساعت و بیشتر از 72 ساعت باشد.

تمامی سطوح نمونه های آزمون باید عاری از نقص، خراشیدگی یا دیگر عیوب قابل رویت باشد.

نمونه ها باید عاری از هر گونه پیچ خوردگی بوده و موازی یکدیگر باشند. سطوح و لبه ها باید عاری از هر گونه خراش، حفره، فرورفتگی نقطه مانند و علامت باشند. کنترل این موارد بصورت ترکیب مشاهدات چشمی و استفاده از ابزار اندازه گیری دقیق نظیر کولیس و خط کش می باشد.

برای هر آزمون، باید 5 نمونه استفاده شود. در صورت تفاوت خواص در جهات مختلف ماده، باید برای هر جهت، 5 نمونه تهیه شود.

روش کار

در صورت استفاده از اکستنسومتر بدون اتصال، نمونه های دمبلی شکل با دو علامت مرجع به منظور تعیین طول آزمایش به کمک علامت گذار مناسب علامت گذاری می شود. نمونه در زمان علامت گذاری نباید کشیده شود.

ضخمات و پهنا در سه نقطه در مرکز و دو انتهای طول مورد آزمون توسط کولیس یا میکرومتر اندازه گیری می شود.

گزارش آزمون:

تمامی گزارش های نتایج آزمون بر اساس فرم گزارش آزمون LQF 41 به مشتریان ارائه می شود.

نوع یا شرح نمونه و Die استفاده شده

شماره استاندارد مورد استفاده و ویرایش آن

ضخامت میانگین

تعداد نمونه ها

تاریخ ولکانیزاسیون در صورت نیاز

نوع آزمون نمونه و ابعاد آن

شرایط آماده سازی آزمون

شرایط محیطی محل آزمون(دما و رطوبت)

نوع اکستنسومتر مورد استفاده (در صورت استفاده)

تنش کشش در نقطه تسلیم یا پارگی

تاریخ انجام آزمون

|

طراحی وب سایت آریایک توسط aryanic highportal aryanic